「地球環境を護る」環境負荷物質の低減活動、RoHS指令対応、鉛フリー対応、REACH対応

ニプロンは、「地球環境を護る」ためのグリーン環境適合電源の製造,販売を事業方針として超高効率,長寿命設計、RoHS指令への適合を先進的に取り組んでおります。

【鉛フリー対応】

RoHS指令の対応では、部材の環境負荷物質を排除するのみでなく、従来品質を維持した生産を行うことが重要であり、その中で苦慮したのが、はんだのPbフリー化でした。はんだのPbフリー化を進めるにあたり、候補となったはんだは、何れも従来のはんだ(Sn-Pb共晶はんだ)と比べると溶融温度が高く、工程変更などの工夫、また、生基板の工程から徹底した品質管理を徹底しています。

-はんだ組成-

信頼性、管理性、作業性を考慮して、Sn-3.0Ag-0.5Cuを使用しています。

-基板処理-

基板品質と管理性を考慮して、OPS(水溶性プリフラックス)処理基板を選択しています。

-生産方式-

共晶はんだと比べてPbフリーはんだは溶融温度が高い為、熱による部品へのストレス、ランドの銅食われを最小限にする為、はんだDipは1回としています。

-基板ベンダー管理-

Pbフリー生産において生基板の品質が重要である為、ベンダー管理を重視しています。

標準品のめっき法は「パターンめっき法」です

。

パターンめっき法とは・・・

基材からドリル工程を経てめっきしますが、不要パターンを先にエッチング(削除)した後、数回めっきを繰り返し指定めっき厚までめっきする手法です。

テンティング法とは・・・

基材からドリル工程を経てめっきする際、指定めっき厚までめっきした後、不要パターンをエッチング(削除)する手法です。 |

ベンダー管理においてドリル工程, デスミア処理, バフ研磨, めっき工程, 洗浄工程, 薬液管理, スルーホール断面品質等を含め管理ポイントは多くありますが、工程品質管理が十分行われれいるベンダーのみを採用し、定期監査にて管理しています。

基板品質の安定化と技術管理を徹底する為に "1工場" で全ての工程を行える工場のみを採用しています。基板製造工程において工場外への輸送は生じません。

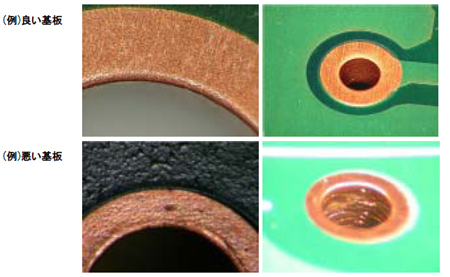

良い基板と悪い基板(例)

基板の良し悪しを外観観察写真を例にすると、スルーホール内部の凹凸が少なく均一なめっき、また、洗浄が十分行われている基板です。基板の品質はDip時のはんだ付け性のみではなく信頼性に大きく影響します。OSP処理基板であれば常に基板状態を確認することができますし、ニプロンは品質確保の為に適宜ベンダーに品質状態をフィードバックしています。はんだレベラ処理とOSP処理基板で信頼性は異なりません。

-はんだ管理-

定期的にはんだ成分分析を実施し、成分配合率を維持しています。

理想的には部品は全てPbフリー品、はんだ槽のはんだ成分は新品同様の成分、基板の汚れは全く無い状態等、全てが理想的であることが好ましいですが、生産現場を運用する際に全てを理想的にすることは困難な場合があります。その為、ニプロンでは管理のみならず様々な実装状態の基板にて試作した後、Pbフリー生産を実施しています。

Dip回数と修正回数のが多くなると熱による部品へのストレスとランド等の銅食われにて信頼性を低下をまねく恐れがあります。ニプロンは品質確保の為、PbフリーはんだDipは1回としています。また、十分考慮した温度プロファイルにより、はんだ修正率を従来の共晶はんだと同等以上にて生産します。

また、生産現場で管理できる範囲は限られおり、部品ベンダーの品質管理が品質確保に影響するする為、常に上流工程を踏まえ基板を評価しました。

評価は実際に製造した基板の顕微鏡観察に重点を置いています。また、観察力を常に向上させる事に努力しています。観察力が不十分な場合、誤った判断をする可能性があるからです。

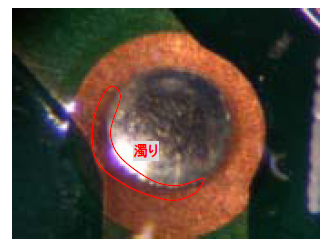

観察例

フラックス残渣の濁り

信頼性への影響は低い: フィレット周辺にフラックスの濁りを確認した。スルーホール内部の汚れと考えられる。

-生産現場-

機械実装

Pbフリーでのクリームはんだ付け性は温度プロファイルに大きく左右されますが、ニプロンが使用しているリフロー炉は8ブロックでモニタリングと温度制御可能ですので良好なはんだ付け結果が得られます。併せて、クリームはんだの管理を徹底し品質を確保しています。また、リフロー後には外観検査装置ではんだ不具合の流出を防止しています。

手実装/はんだDip/ICT

Dip回数が多くなると熱による部品へのストレスとランド等の銅食われにて信頼性を低下をまねく恐れがある為、事前にプリカットでリードの長さを一定にし鉛フリーはんだDipは1回としています。また、十分考慮した温度プロファイルにより、はんだ修正率を従来の共晶はんだと同等以上にて生産します。

なお、完成基板は全てICTにて不具合流出を防止します。

セルライン(組立/検査)

最終工程のセルラインでは工数計算結果を元に最適な人員とライン構成で、組立⇒簡易出力確認⇒ 絶縁・耐圧試験⇒エージング⇒電気的特性試験⇒外観検査⇒梱包⇒出荷の手順でお客様に電源を提供します。

-Pbフリー製品の評価-

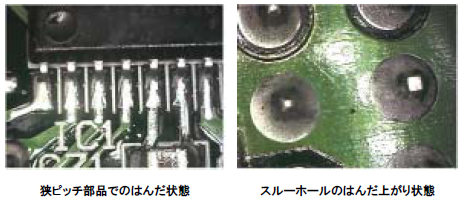

はんだ濡れ性,はんだ上がり状態

Pbフリーはんだによる基板実装でのはんだ濡れ性に対して、顕微鏡によるはんだ付け状態の確認を実施し、濡れ方も良く、問題ないと判断した上で、Sn-3.0Ag-0.5Cuのはんだ材料を使用しております。

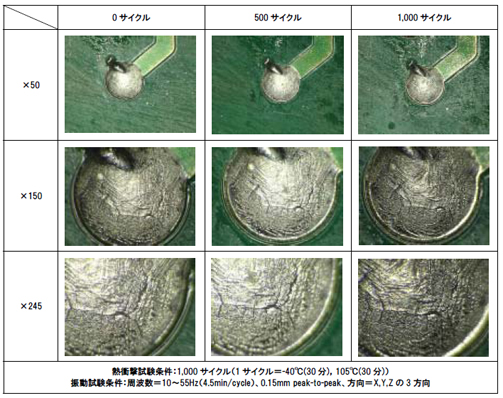

熱衝撃試験,振動試験

Pbフリーはんだの信頼性確認として、熱衝撃試験及び振動試験を実施し拡大顕微鏡によるはんだ状態確認及び電気的特性の確認を実施し、問題がないことを確認しています。

・温度衝撃試験条件: -40℃(30分),105℃(30分)を1サイクルとして1,000サイクル

・温度衝撃試験終了後に振動試験(振動試験条件は製品仕様書記載の条件)

(例)上記試験実施結果、0サイクル,500サイクル,1,000サイクルの各サイクルでのはんだ状態を顕微鏡にて観察した結果

(PC1U-160P-X2S熱衝撃試験による各サイクルでのはんだ状態)

製品環境対応調査依頼等の対応

環境規制が様々に変化する市場において、お客様からの環境調査に関する依頼内容も多種多様化しています。ニプロンでは、この様々なご依頼に対して、迅速な対応及び調査労力の軽減などを意図して、基本的にはグリーン調達共通化協議会(JGPSS)※1の調査回答ツールで回答しています。

詳細お問い合わせ; https://www.nipron.co.jp/consultation/environment.cgi

※1

http://210.254.215.73/jeita_eps/green/greenTOP.html

|